玉米脱粒机的设计(说明书+cad图纸+pro三维图+SW三维图+开题报...¥45.00

玉米脱粒机的设计(说明书+cad图纸+pro三维图+SW三维图+开题报...¥45.00 手机壳模具(UG8.5)¥0

手机壳模具(UG8.5)¥0 CAD字体¥0

CAD字体¥0 花生剥壳去壳机(cad+pro+SolidWorks+三维通用格式st...¥49.00

花生剥壳去壳机(cad+pro+SolidWorks+三维通用格式st...¥49.00 6个自由度的水果采摘机械手结构设计【CAD图+SW三维模型+文献翻译+...¥49.00

6个自由度的水果采摘机械手结构设计【CAD图+SW三维模型+文献翻译+...¥49.00 PLC控制的一种平面关节型机器人设计 PDF...¥0

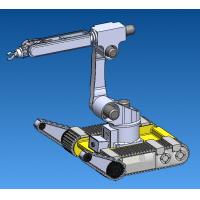

PLC控制的一种平面关节型机器人设计 PDF...¥0 灾害救援机器人的设计(说明书+CAD图纸+SOLIDWORKS三维图+...¥50.00

灾害救援机器人的设计(说明书+CAD图纸+SOLIDWORKS三维图+...¥50.00 自动化立体仓库堆垛机设计(设计说明书+17张CAD图纸+开题报告+任务...¥49.00

自动化立体仓库堆垛机设计(设计说明书+17张CAD图纸+开题报告+任务...¥49.00 毕业设计 螺旋输送机设计(论文+CAD图纸+SolidWorks三维图...¥49.00

毕业设计 螺旋输送机设计(论文+CAD图纸+SolidWorks三维图...¥49.00 绞肉机的设计【16张CAD图纸+毕业论文】...¥43.00

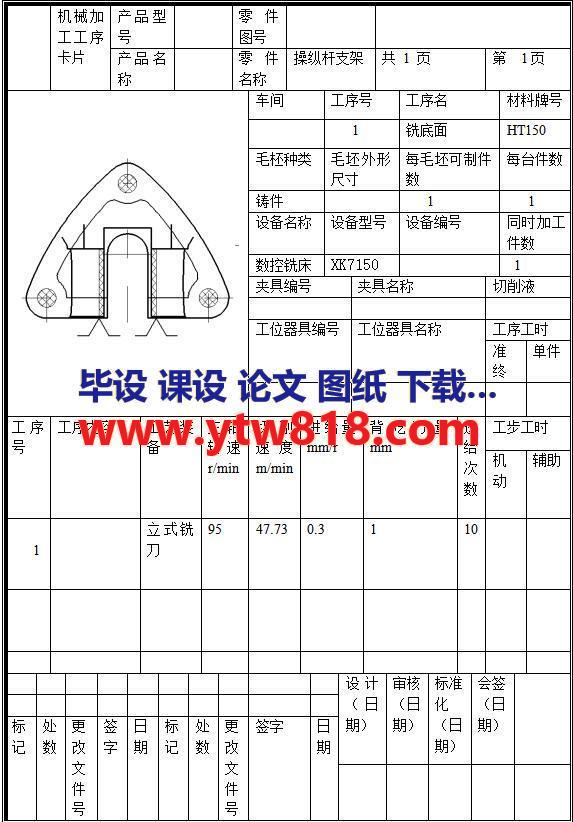

绞肉机的设计【16张CAD图纸+毕业论文】...¥43.00操纵杆支架加工工艺及底面铣削夹具设计【设计说明书+4张CAD图纸+1张工序卡+过程卡】

摘 要

机械制造工艺课程设计是在我们完成了全部基础课、技术基础课、大部分专业课以及参加了生产实习之后进行的。这是我们在进行毕业设计之前对所学各课程的一次深入的综合性的复习,也是一次理论联系实际的训练,因此,它在我们四年的大学生活中占有重要的地位。

通过本次课程设计,应该得到下述各方面的锻炼:

1.能熟练运用机械制造工艺设计中的基本理论以及在生产实习中学到的实践知识,正确地解决一个零件在加工中的定位、夹紧以及工艺路线安排、工艺尺寸确定等问题,保证零件的加工质量。

2.提高结构设计的能力。通过设计夹具的训练,应当获得根据被加工零件的加工要求,设计出高效、省力、经济合理而且能保证加工质量的夹具的能力。

3.学会使用手册及图表资料。掌握与本设计有关的各种资料的名称、出处、能够做到熟练运用。

Abstract

Mechanical manufacturing technology course design is in our completed all basic course, technology basic course, most professional course and took part in the production practice of after. This is our graduation design in the course to learn before a further comprehensive review, is also a theory with practice training, therefore, it in our four year university life occupies an important position.

Through this curriculum design, should have the following various aspects of exercise:

1. Able to skillfully use mechanical manufacturing process design of the basic theory and production practice in middle school to practice knowledge, properly solve a part in the processing of positioning, clamping and process route arrangement, process to determine size and so on, and ensure the quality of parts processing.

2. Improve the ability to structure design. Through the fixture design training, should be given according to be processing parts processing requirements, design the high efficiency, energy saving, economic reasonable and can guarantee the machining quality of the ability of fixture.

3. Learn how to use manual and chart material. Master and this design related material name, origin, can skillfully use.

1、零件分析 …………………………………………(1)

1.1零件的作用……………………………………(1)

1.2零件的工艺分析………………………………(1)

2、工艺规程的设计………………………………… (1)

2.1选择毛坯种类并确定制造方法……………… (1)

2.2基面的选择……………………………………(1)

2.3制订定工艺路线………………………………(2)

2.4工艺路线的比较与分………………………… (3)

2.5机械加工余量、工序尺寸及毛坯尺寸的确…(4)

2.6 确定切削用量及基本工时 ………………… (4)

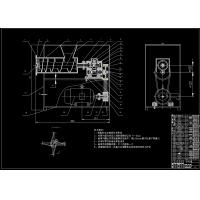

3、夹具的设计……………………………………… (7)

3.1问题的提出……………………………………(7)

3.2夹具设计的有关设计…………………………(7)

4、设计感言………………………………………… (9)

5、参考文献…………………………………………(10)

题目所给定的零件是汽车换挡部分的操纵杆支架,它的主要作用是固定操纵杆,使其在行驶过程中牢固可靠。零件上的3-Φ11孔用螺栓固定在底座上,操纵杆用Φ20的定位销固定在支架上,并且在换挡时依靠利用36槽轨迹不会引起偏差。

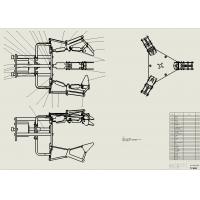

操纵杆支架共有4组加工表面,分析如下:

(1)支架底面

(2)2-Φ20孔

(3)36槽

(4)3-Φ11孔

该零件外形较小、形状特殊、结构简单,属典型的支座类零件。为实现换挡的功能,其2-Φ20孔,公差要求较严格,但其它加工面公差要求较低,并且无位置度要求,但是为了满足装配性能,根据现场实际,在加工过程中要制定工艺基准,并制定出工艺公差,利用工艺基准来加工后续工序。

分析零件图可知,支架的底面、内壁均要求切削加工。底座铸造时中心较低,可减少切削加工面积,且底座无位置精度要求,做粗基准。2-Φ20孔外壁有角度,钻削时需防止钻偏。3-Φ11孔仅作为螺栓的通过孔,精度要求不高。故整个零件可用普通加工设备加工,最后精镗2-Φ20孔

依设计题目知:Q=800台/年,m=1件/台;结合生产实际,备品率α%和废品率β%分别取3%和0.5%。代入公式(1-1)得

N=800台/年×1件/台×(1+3%)×(1+0.5%)=8281.2/年

由表1-4知,该支架的生产类型为大批生产;该支架重为3.5kg,由表1-3知,该支架属轻型零件。

操纵杆支架材料为灰铁件,牌号HT150,零件年产量为8000件,已达大批生产的水平,而且零件的轮廓尺寸不大,故可采用精铸件,这从提高生产率、保证加工精度上考虑也是应该的。

基面选择是工艺规程设计中的重要工作之一。基面选择得正确与合理,可以使加工质量得到保证,生产率得以提高。否则,加工工艺过程中会问题百出,更有甚者,还会造成零件大批报废,使生产无法正常进行。

(1)粗基准的选择:

对于零件而言,尽可能选择不加工表面为粗基准。而对于有若干个不加工表面的工件,则应以与加工表面要求相对位置精度较高的不加工表面做粗基准。因为铣底面时要保证12-1.10,所以以底座上表面为粗基准。

(2)精基准的选择:

精基准的选择有利于保证加工精度,并使工件装夹方便。在选择时,主要应该考虑基准重合、基准统一等问题。当设计基准与工序基准不重合时,应该进行尺寸换算。精基准选择为底面A及3-Φ11孔。

制订工艺路线的出发点,应当是使零件的几何形状、尺寸精度及位置精度等技术要求能得到合理的保证。在生产纲领已确定为大批生产的条件下,可以考虑采用万能性机床配以专用工夹具,并尽量使工序集中来提高生产率。除此之外,还应当考虑经济效果,以便使生产成本尽量下降。

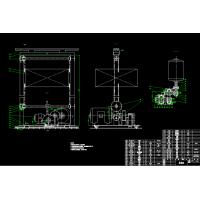

(1)工艺路线方案一

工序Ⅰ 钻铣2-Φ20孔。

工序Ⅱ 粗精铣底面A。

工序Ⅲ 钻底面3-Φ11孔。

工序Ⅳ 铣36槽。

工序Ⅴ 检查

(2)工艺路线方案二

工序Ⅰ 粗精铣底面A。

工序Ⅱ 钻底面3-Φ11孔。

工序Ⅲ 铣36槽。

工序Ⅳ 钻铣2-Φ20孔。

工序Ⅴ 检查

(3)工艺路线方案三

工序Ⅰ 粗精铣底面A。

工序Ⅱ 铣36槽。

工序Ⅲ 钻铣2-Φ20孔。

工序Ⅳ 钻底面3-Φ11孔。

工序Ⅴ 检查

…………

…………